济南华通中控科技有限公司

联系人:徐经理

电话:0531-62321818

电话:0531-62321281

手机:15905312125

地址:济南市高新区天辰路299号海信天辰九号B座1617

系统简介

该系统适用于供水企业远程控制管理水厂,水厂操作人员可以在水厂控制室远程监测厂内水池水位、进场流量、出厂流量、出厂压力、水质等信息;远程监测加压泵组、配电设备及其他自动化设备的工作情况;可以远程控制加压泵的启停。自来水公司调度中心工作人员及公司主管领导可以远程监测各水厂的工作情况及水厂操作人员的操作情况。

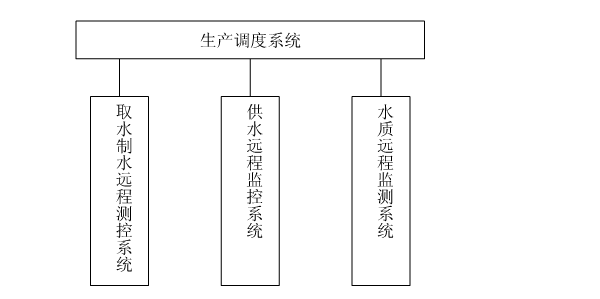

系统组成

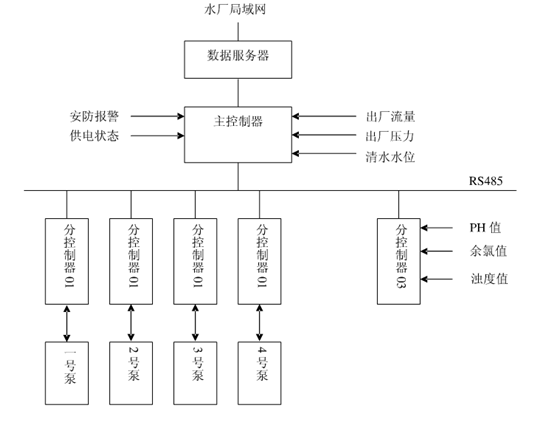

自来水厂自动化控制系统是自来水公司生产调度管理系统的一个子系统,主要由自来水公司调度中心、水厂自动化控制中心、通信平台、加压泵组测控终端、配电设备监测终端组成。

图1. 系统组成

通信平台

自来水公司调度中心、各水厂、各职能部门之间数据通信在局域网内完成;水厂与调度中心之间一般租用或铺设光纤。

水厂自动化控制终端的功能特点、产品结构及使用要求。

1、水厂自动化控制终端的功能特点:

a.采集进厂流量、蓄水池水位、清水池水位、出厂压力、出厂流量、出厂水质、安防报警等信息;可采集每台泵的出水压力、出水流量。采集每台加压水泵启停状态、运行时间、工作电流、工作电压、电能等电参数;

b.采集配电室设备的开关状态、总电能等;

c.监视水厂大门、制水车间、泵房等重要区域的图像;

d.支持加压泵组控制柜手动控制、自动控制、远程控泵组设备的启停,控制模式可切换;

e.电流过大、水位过低、压力过高、控制柜保护、配电故障、闲人进入状况发生时,立即上报告警信息;

f.支持局域网有线通信,支持GPRS、短消息无线通信;

g.存储、显示、查询水厂监测数据及工作参数;

h. 支持就地、远程测控设备维护;

2、产品结构

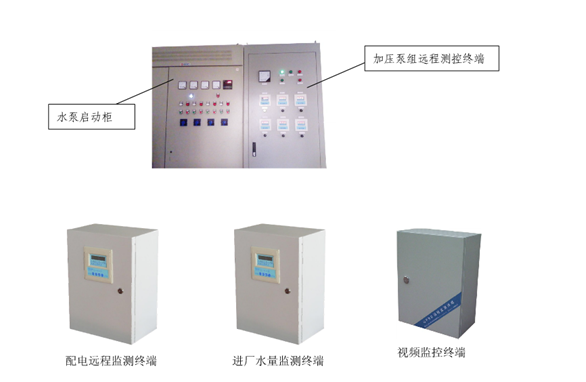

水厂需要监控的项目多,依据被监测内容,终端可分为:加压泵组远程测控终端、配电远程监测终端、进场水量监测终端、视频监控终端。这些终端依据现场情况也可以合并成一个综合终端。

图2. 产品结构图

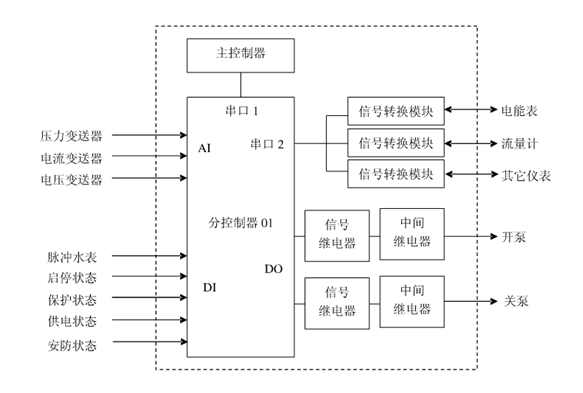

3、加压泵组远程测控终端设备配置表

序号 部件名称 数量 备注

1 数据服务器 1

2 主控制器 1 采集水池水位、出厂压力、流量等

3 分控制器01 4

4 分控制器02 1 采集水质等信息

5 控制变压器 1 380VAC/220VAC

6 电压变送器 4 三相、单相;标准信号输出

7 电流变送器 4 三相、单相;标准信号输出

8 信号继电器 8 12VDC供电

9 中间继电器 8 220VAC

10 开关电源 1 220VAC/12VDC

11 备用电池 1 7Ah/12VDC

12 转换开关 5 两位控制按钮

13 空开及端子 1 10A

14 串口信号转换模块 N 依据采集的串口仪表进行配置

15 各种避雷器 N 依据安装使用环境进行配置

16 金属机柜 1

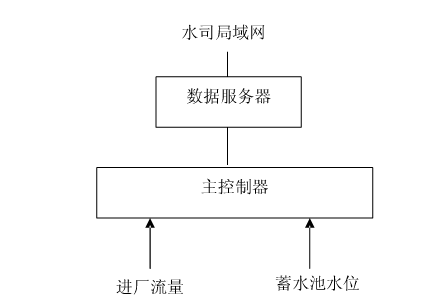

4、 加压泵组远程测控终端工作原理示意图

图3. 远程测控终端工作原理示意图

5、加压泵组远程测控终端注意事项:

a.该终端安装在水厂加压水泵启动电气室;

b.水厂建有局域网,终端安装地方有网络接点;

c.确定水位、压力等变送器信号输出类型,确定流量仪表的厂家、型号、信号输出类型;

d.确定水泵启动类型,确定水泵控制模式;

e.阀门与泵的联动控制由水泵启动控制柜完成;

6、其他测控终端:

a.如果水厂的信号采集点比较集中,布线方便,可将配电远程测控终端、进水量远程监测终端、视频监控终端设备统一设置在加压泵组远程测控终端内。

b. 如果水厂的信号采集点比较分散,布线困难,配电远程测控终端、进厂水量远程监测终端、视频监控终端设备应独立安装。分别接入水厂局域网。

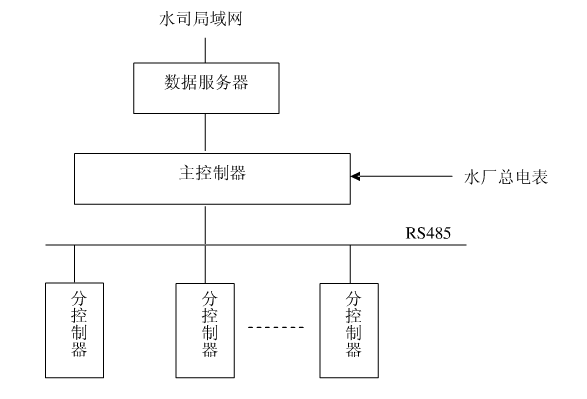

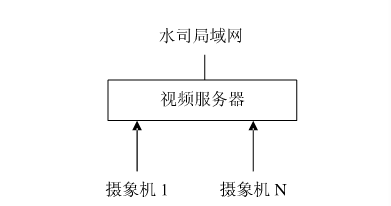

7、其他测控终端的原理图如下:

图4. 配电室远程测控终端工作原理示意图

【说明:依据监测的开关量的数量配置分控制器的数量】

图5. 进厂水量远程监测终端工作原理示意图

图6. 视频监控终端工作原理示意图

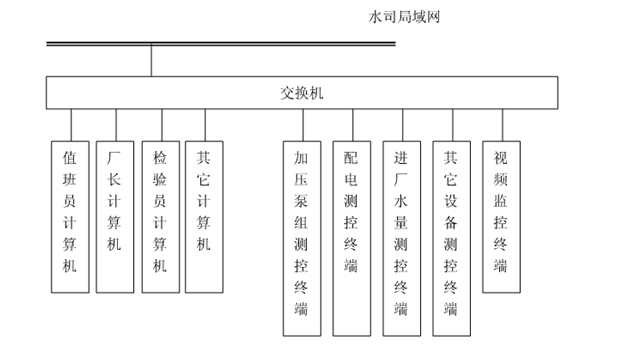

水厂自动化控制中心

水厂自动化控制中心计算机通过自来水公司局域网监控水厂内测控设备。

1、中心主要功能

a.远程监测所辖水源井的工作情况、安防情况,远程控制所辖水源井水泵的启停;

b.在线监测水厂内加压泵组设备的工作情况,控制加压泵组的启停;

c.在线监测水厂内蓄水池水位、清水池水位;进厂原水流量;出厂清水流量和压力;

d.在线监测出厂水的浊度、PH值、余氯等水质指标,录入其他水质信息;

e.在线监测大门、制水车间等重要场所的图像;

f.生成各种报表及数据曲线;

2、水厂自动化控制中心网络结构

图7. 水厂自动化控制中心网络结构

3、 水厂自动化控制中心配置

水厂监控中心 客户端计算机 3 联想商用

交换机 1 100M H3C

不间断UPS电源 1 1000VA

操作系统软件 3 Windows07

自来水公司调度中心

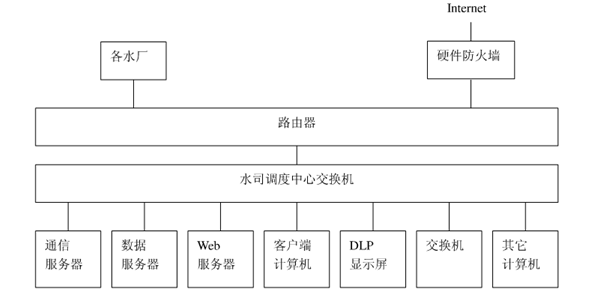

自来水公司调度中心可监测整个城市供水管网的压力及流量;监测自来水公司所有水源井、水厂、加压泵站设备的工作情况;存储查询所有监测及操作信息;指挥各水厂科学供水

1、自来水公司调度中心硬件网络结构

图8.自来水调度中心硬件网络结构

2、自来水公司生产调度中心软件结构

生产调度软件采用B/S结构,软件在调度中心服务器上运行,使用者通过自来水公司局域网浏览并进行操作;工种不同、职位不同,所授予的使用权限就不同。

图9.自来水调度中心软件网络结构

3、调度中心配置

安装位置 设备、软件名称 数量 备注

自来水公司调度中心 服务器 2 1台通信、1台数据

客户端计算机 2

交换机 1 1G H3C

路由器 1 100M H3C

硬件防火墙 1 100M H3C

不间断UPS电源 1 3000VA

标准机柜 1

数据库软件 1

服务器操作系统软件 2

客户端操作系统软件 2

自来水公司生产调度系统软件 2

注:该系统所需设备及软件依据每个自来水公司具体需求而定

水厂自动化和信息化系统的总体设计方案

一. 设计原则

水厂的计算机自控系统采用计算机网络系统加工业组态软件以及可靠通用的PLC模块。系统配置和功能设计按各工艺处理阶段少人值守的原则进行并遵循如下要求:

(1)高可靠性:选用稳定可靠的工业控制系统产品,硬件上简化系统结构,减少出错环节。

(2)先进性:控制系统应适应未来现场总线技术的发展,性能价格比高。

(3)灵活性:网络通讯方式和系统组态灵活,扩展方便,可用性,可维护性好,并具有开放的软件通讯协议。

(4)实时性:控制系统对工况变化适应能力强,控制滞后时间短。

二.仪表设计

根据工艺流程和生产管理的需要,在工艺流程的各个部分设置泵房液位变送器、水泵出水管压力变送器等检验仪表;这些仪表均选用工业级在线式仪表,并根据安装环境的要求具有相应的防护等级。0.4KV低压进线柜电量参数通过网络电力仪表的通信接口(Modbus协议)与PLC进行数据交换,电动机柜电量参数通过软启动器、变频器的通信接口(Modbus协议)与PLC进行数据交换。

三、控制方式:泵站的控制方式设置如下:

(1)手动模式:通过就地控制箱或压低柜上的按钮实现对设备的启停操作。

(2)遥控模式:即远程手动控制方式,操作人员通过PLC操作面板或系统操作站来控制现场设备。

(3)自动方式:设备的运行由各PLC根据设备的工况及工艺参数来完成对设备的启/停控制,而不需要人工干预。

通过强电设计中的“手动/自动”切换开关可实现就地现场手动控制和PLC监控,其中就地现场手动控制优先权高于PLC监控,以保证现场操作维修安全。

1. PLC主要功能:

*检控相关模拟量为:取水泵房水位、单泵出水压力、出水总管压力。

*将所有检测参数和设备运行状态实时传送至上位机。

*接收0.4KV进线柜网络电力仪表及电动机柜软启动器、变频器送来的各种信号并上送至上位机。

*执行中心控制室或操作终端下达的控制指令。

*开泵控制步骤,首先开启水泵机电,再开出水阀门。

*停泵控制步骤,首先关闭出水阀门,待出水阀门关闭之75%位置,再停泵。

*通过接口监控加氯加药系统的运行。

*通过接口监控脱水机系统的运行。

2.设备选型:

*PLC的选型:采用欧美公司性价比较高的产品。

3.系统防雷措施:

*电源部分:在PLC柜现场控制器的电源进线处均设置避雷器或过电压保护器。

*信号部分:在PLC的通信网络端口及4-20mA模拟量信号的设备进线和出现端口设信号过电压保护装置。

4.检测仪表、自控系统配线及安装

*各现场PLC放射式向仪表供电。

*仪表配线采用屏蔽电缆以抗外界信号干扰,敷设时与强电线路分开布置。在室内采用沿电缆桥架、电缆沟或穿管敷设相结合的方式,在室外沿电缆沟或穿管埋地暗敷。

四、系统结构

自控系统分为3层结构:信息层,控制层,设备层。

*信息层:由监控中心操作员站、工程师站,千兆以太网交换机组成;

*控制层:由分散在各主要构筑物内的现场PLC 主站,工业以太环网交换机及100Mbps 光纤以太网环形、控制子网等组成。

*设备层:由现场运行设备、检测仪表、高低压电气柜上智能单元、专用工艺设备附带的智能控制器以及现场总线网络等组成。

五、控制模式

水厂设备的控制模式设三级控制:就地、现场PLC 控制站、监控中心。上、下控制级之间,下级控制的优先权高于上级。就地控制级设有“就地/ 遥控”两种方式,各设备均可通过“就地/ 遥控”选择开关切换实现手动操作。当现场PLC 站发生故障时,可通过就地控制级上的“就地/遥控”选择开关切换实现设备的就地手动操作。

只有当设备手动/自动转换开关处于自动时,遥控/自动转换按钮才可用,当遥控/自动转换按钮处于自动时,应禁止人工遥控设备。当设备出现故障信号时,应停止运行或禁止启动这些设备。

1.PLC控制系统实现新建生产现场的无人值守,功能包括:

生产过程各种主要工艺参数的采集:

·各种能耗、物耗和进、出厂水流量的计量和累计

·生产过程设备工况和工艺流程状况监测

·生产过程设备的PLC自动控制

·PLC控制与传统电气控制自由切换

·生产参数的数据存储和历史回溯

·数据回归分析和趋势分析

·生产报表的自动形成和打印

·事故报警和事故打印

·事故处理专家系统。包括事故状态的自动记录、存储,事故类别的自动判定;处理方案的辅助决策支持系统;

2.自控系统技术指标

(1)生产工艺控制:

沉淀后浊度的控制范围 Tu ≤ 5NTU

出厂水压力的控制误差 △P ≤ ±0.02Mpa

出厂水余氯控制误差 △CL ≤ ±0.1PPm

出厂水浊度的控制范围 Tu ≤ 0.1NTU(应急供水时Tu ≤ 3NTU)

72小时无须人为干预,生产正常运行,出厂水质、水压、水量符合指标,设备正常运行。

(2)PLC系统、计算机系统及通信系统

平均无故障间隔时间 MTBF>100,000hr

处理器板、接口板、电源模块等的MTBF:>100,000hr

LCU、RTU和MCU的MTBF:>32000h

可用率 A≥99.8%

系统综合误差: σ≤1.0%

数据正确率 I>98%

数据通信负载容量平均负荷a≤2%,峰值负荷A≤10%,

计算机监控系统应能方便、快速地更新修改数据库和软件参数,如以下的修改内容:

数字点和模拟点的数量;

模拟点工程单位标度;

模拟点限值;

模拟点限制值死区;

控制点参数。

(3)时间参数:

★人机接口画面响应时间:

主机的联机启动时间 t≤2min

报警响应时间 t≤3s

查询相应时间 t≤5s

实时数据更新时间 t≤3s

控制指令的响应时间 t≤3s

计算机画面的切换时间 t≤0.5s

调用画面时间(90%画面) t≤0.5s

调用其它画面时间 t≤1s

动态显示数据刷新时间 t≤2s

实时数据显示的刷新周期 t≤3s

★传送时间:

重要遥测传送时间 t≤2s

遥信变位传送时间 t≤1s

遥控、遥调命令传送时间 t≤2s

全系统实时数据扫描周期 2~5s事件顺序分辨率 t≤3ms

★双机自动切换时间:

热备用时 保证实时任务不中断

温备用时 t≤5s

冷备用时 t≤2min

★控制执行周期

流量控制执行周期 t<3min

无功功率控制执行周期 3min

自动经济运行功能处理周期时间 30~45min

六、自动化和信息化系统各子系统设计方案

水厂由光纤组成以太环网,接受并存储自控系统各PLC 站点上传的实时数据,形成历史库,并具备数据查询、浏览及报表生成功能。提供人际界面,实现各类工艺参数、设备状态的实时远程监视及远程操作。完成水厂信息的监视、整理、查询、检索、管理、传输。

本工程采用集散型监控管理系统。在控制室设置实时计算机监控系统,监控系统、通讯系统为热备冗余系统,两台监控计算机以双冗余模式运行同时作为服务器,接收、处理所有的上传数据,集中管理、控制水厂现场PLC,提供清晰、友善的人机界面,完成生产管理的日报、月报、年报,也可以在中央控制室集中控制水厂的运行。主备转换时,系统无数据丢失。系统同时设置了数据服务器用于存储所有的数据。

监控系统开放、灵活,可以对系统进行监测、控制,具有动态画面显示功能、报警、报表输出功能、趋势预测功能、历史数据存储功能。软件应采用全中文操作模式,能够组态中文显示画面等功能。具有使用方便、简单易学、软件组态灵活的特性,应该确保用户可快速开发出实用、可靠、有效的自动控制系统。

中央控制室监控软件的功能有三类:

第一类是管理功能:即生成全厂工艺流程,提供清晰、友善的人机界面,生动形象地反映工艺流程、实时数据,完成报警、历史数据、历史趋势曲线的储存、显示和查询。生成、打印各类生产运行管理报表。

第二类是对设备的控制功能:即在基于图形和中文菜单的方式上,操作人员在操作员站通过键盘或鼠标对现场PLC站的控制参数进行在线修改。在下级释放控制优先权的情况下,对生产过程进行厂一级的控制。

第三类功能是通讯功能:故障处理专家系统是一个对全厂的生产信息进行综合处理、综合判断和作出综合决策的专家软件模块。对采集取的全厂生产过程中的实时数据,进行“软传感器技术”处理,判断出生产过程中哪些工艺部位,哪些控制环节,哪些主要设备存在故障隐患,并及早显示和提醒水厂生产人员注意。